Corrosión del acero inoxidable

Extracto de la ponencia de Luis Peiró, Ingeniero de Cedinox, sobre Aceros inoxidables desarrollada en los cursos 2014/15

Hablar de acero inoxidable es hablar de resistencia a la corrosión. Hablaremos sobre seis tipos principales:

1 Uniforme

2 Por picaduras

3 Intersticial

4 Galvánica

5 Intergranular

6 Bajo tensiones

Para cada una de ellas es interesante saber por qué se produce, qué consecuencias tiene y cómo combatirla.

La corrosión uniforme, no suele darse en el acero inoxidable, sin embargo es algo típico de los aceros al carbono sin proteger. Por decir algo bueno de esta corrosión, que a menudo suele ser catastrófica, es que al producirse de manera uniforme se pueden predecir las micras año que se van a perder.

Todo metal, incluido el inoxidable, en contacto con el oxígeno se oxida. Lo importante y fundamental es la forma en que se oxida o mejor dicho, los óxidos que se forman. Lo que hace especial al acero inoxidable es que se oxida formando una delgada pátina de óxido de cromo, que permanece inalterada sin aumentar su volumen. Además, si esta capa se rasga, más cromo se generaría para oxidarse, lo que daría lugar a una nueva capa protectora, es lo que se denomina regeneración del inoxidable.

Por otra parte, el acero al carbono, reacciona con el oxígeno generando óxidos de hierro que incrementan su volumen a medida que la oxidación continúa, llegando a fisurarse y desprenderse. En la zona de fisuración y desprendimiento es donde se puede dar una nueva oxidación. Al final, podemos llegar a tener una buena parte del espesor inicial oxidada, o incluso, si se prolonga en el tiempo el fenómeno, que no exista material.

“El inoxidable resiste a la corrosión básicamente porque se oxida”. En general, cuando no dejamos que el inoxidable forme su pátina protectora, es cuando vienen los problemas.

La siguiente enfermedad es la que se conoce como corrosión por picaduras. Se caracteriza por una corrosión muy localizada en un punto. Se propaga porque las reacciones electroquímicas no están prevenidas por la pasivación.

Básicamente porque no se deja en contacto al material (inoxidable en este caso) con el oxígeno. Esto puede ser debido a una salpicadura de un ácido muy corrosivo, proyecciones de material por corte con radial… etc. El caso es que donde se posa, no deja lugar a la oxidación y por tanto el material no se protege.

Hay varios factores que influyen decisivamente en la formación de este tipo de corrosión, uno es la Tª, es decir a mayor Tª mayor riesgo, y el segundo, es la concentración de cloruros. El ión cloruro es un ión muy agresivo y que ataca mucho los metales, por lo que a mayor concentración de cloruros peor es el escenario.

Una vez conocido el problema, vamos a ver qué solución podemos tomar. Lo más importante es una selección correcta del tipo de acero. En este caso concreto, la selección del tipo de aceros e basa en la fórmula del PREN (Pitting Resistance equivalent number).

Este PREN no es más que el valor resultante de una ecuación, que pondera el contenido en determinados elementos en la composición química del acero. De esta forma es sencilla hacer una tabla del valor PREN esperado para cada tipo de acero. Como cada una de las principales familias tiene una composición o rama de la que se nutren, podemos generalizar que los ferriticos ofrecen menos PREN que los austeniticos y estos que los dúplex. Obviamente, como dentro de cada grupo hay muchas composiciones, puede darse el caso de que un ferritico muy rico tenga más PREN que un austenitico muy pobre. Algo muy importante a tener en cuenta, el PREN ayuda a elegir contra picaduras PERO NO ES VÁLIDO como único método para elección de tipos de acero frente a corrosión pues hay varios tipos diferentes.

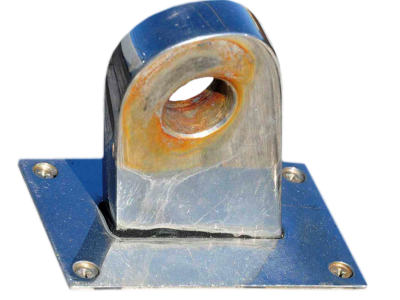

Acabamos de ver la corrosión picaduras, ahora vamos a ver la que se produce por los intersticios que se pueden dar entre las uniones de un metal.

Es lo que se denomina corrosión intersticial. Se da en grietas o intersticios donde se dan soluciones estancadas. El motivo es semejante al que se produce en la corrosión por picaduras, solo que en este caso lo que no permite que el material se oxide, es otra pieza. Me explico, si unimos dos chapas de un metal, pongamos que inoxidable y no sellamos bien las juntas, se pueden introducir soluciones agresivas que, una vez agotado el poco oxígeno de la cavidad, deja de resultar ser posible la formación de la capa pasiva, y empieza la corrosión.

El modo más obvio de evitarlo es el Diseño, si el agua se acumula o se mete en agujeros, pues diseñemos sin puntos de acumulaciones. Ingeniero viene de ingenio, por lo tanto pensemos qué podemos hacer, para evacuar las aguas y que no se acumule.

Cuando se ponen en contacto dos metales de muy diferente par galvánico entre sí, y hay presencia de un electrolito que los conecte, pueden darse fenómenos de corrosión. Se genera una corriente desde el ánodo (metal menos noble) al cátodo o metal más noble. La zona menos noble es la que se va a oxidar. El diferente potencial galvánico de cada metal, se representa en una gráfica como esta. Aquí cuanto más separados estén dos metales peor. ¿Qué maneras hay de combatir esto? Lo primero y de Perogrullo, es no ponerlos en contacto. Si no hay más remedio y tenemos que unirlos, la zona menos noble debe ser siempre la más grande. Por ejemplo pensemos que tenemos que unir una plancha con unos tornillos, y que podemos elegir entre aluminio e inoxidable para cada material, sin poder repetir. ¿Qué material elegiríais para cada cosa? Si nos fijamos en la curva, hay mucha diferencia de potencial entre ambos, por lo que si llueve, hay posible corrosión. El aluminio es mucho menos noble que el inox, por lo que se va a corroer y por tanto, debe ser el de mayor superficie. Solución: tornillos de inox y plancha de aluminio.

¿Os acordáis de la afinidad que tenía el carbono por el cromo? Pues está directamente relacionada con la corrosión intergranular. Cuando el C se calienta y se va con el Cr hacia los bordes de grano, la zona adyacente se queda reducida en Cr. Menos cromo implica menos resistencia a corrosión, lo que equivale a posible corrosión. Esto se da frecuentemente en soldadura. Si el C es parte del problema, empleemos tipos con menos carbono. Empleemos elementos como el Nb que retengan ese C. La otra opción es recocer los carbonos, para disolverlos y enfriar bruscamente como hemos comentado en los diagramas de fase.

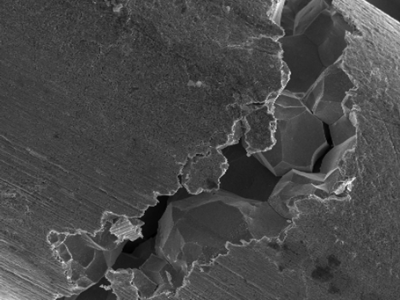

La Tensión siempre es mala, tanto en nosotros como en el acero. La corrosión bajo tensiones genera una grieta súbita en piezas tensionadas. Lógicamente los ambientes agresivos (alta Tª y gran concentración de cloruros) contribuyen a este fenómeno.